自“中國制造2025”發布以來,各大企業紛紛投入到自動化改造的大潮中去,唯獨傳統的機械裝備制造業面臨著難以調和的轉型瓶頸:機床老舊、工人眾多、車間環境惡劣、人員素質普遍較低等問題。而部分機加工企業急于求成,盲目轉型,改造了車間物流卻喪失了產品切換的靈活性,購置了數控機床卻沒有配套的輔助設備,升級了信息系統卻面臨著配合協調困難等問題,轉型失敗的企業不在少數。因此,機加工企業只有同時把控以下5個事關成敗的關鍵環節,才能轉型成功。

A.機床的自動化上下料

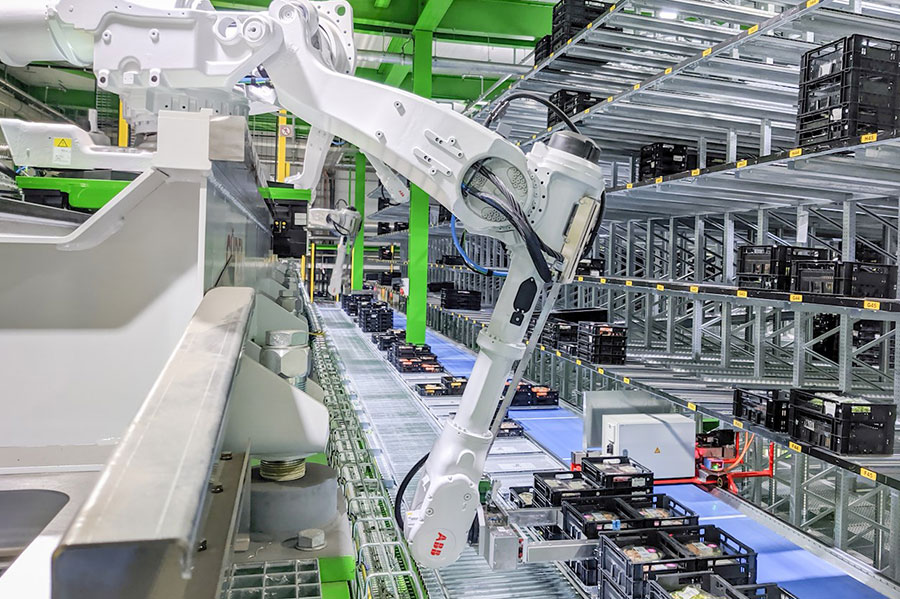

現有的機床自動化改造技術,主要采用工業機器人改變機床在加工過程中工件的上下料方式。用機械替代人工和專機,完成工件裝卸、工件翻轉、工序之間的轉換,不用人或少用人,達到機械零部件自動化加工的目的,實現24小時大批量、無人化加工。

B.機加工車間的工件物流系統

工件的轉移,往往發生在粗加工與精加工、出入庫之間。機床的自動化物流線,最早出現的是組合機床物流線,僅能通過物流系統實現工件在機床間的流轉。而現有科技水平能通過輸送線、AGV小車、分揀裝置、自動化立體倉庫等手段,將整套工藝的物流全部承接:出入庫、鑄(鍛)造、粗加工、熱處理、精加工、清洗、裝配、檢測等。

自動化物流系統的改造,將改變肩扛手提、天車吊裝、裝車推車的傳統勞動面貌。多機聯合流水線自動化技術,可實現不同型號機床、工件切換的兼容,并集成機床自動化上下料單元,實現機加工車間全工序自動化流轉,目前該技術國內只有北鋼聯等少數廠商能完全掌握。

C.工件的自動化清洗

經過前道工序的加工,工件表面必然沾染了鐵屑、油污、灰塵等各類雜質,多混合物的清洗往往被工人所忽略。陳舊的手工清洗工藝,不僅清洗質量不高,而且達不到環保要求,對操作工的健康及周圍環境造成影響。改進清洗工藝,提高清洗質量與效率成為企業發展所關注的焦點之一。

機加工所產生的雜質無外乎以上幾種,使用特制的清洗液,經過數道清洗工藝可完全去除,首先考慮清洗機組的選材,為防止腐蝕一般采用304不銹鋼,配套高壓噴淋系統,進行噴淋,去除雜質。隨后使用壓縮空氣吹去表面的水漬,防止烘干過程中在表面留下水印,然后進行熱風烘干。此時,工件已經具備視覺檢測系統的輸入條件。

D.工件的自動化檢測

零部件的檢測主要是尺寸檢驗、外觀檢驗,傳統工藝是人工靠眼看,卡尺量,與標準塊對比等手段檢驗尺寸及外觀,存在光線、噪聲、情緒等干擾項,會影響到檢驗員的工作質量。

而現在由攝像機、光源、安裝座、軟件等組成的視覺檢測系統,可在線檢測裝配尺寸,配套踢廢裝置,合格品下線,不合格品被踢除并報警。通過機器視覺將被攝取目標轉換成圖像信號后,使用算法判斷,能有效的提高生產線的檢測速度和精度,大大提高產量和質量,降低人工成本,同時防止因為人眼疲勞而產生的誤判。

E.工件的自動化裝配

機械制造業發展初期,裝配多用銼、磨、修刮、錘擊和擰緊螺釘等操作,使零件配合和聯接起來,這是一種非精益化裝配,不符合現代化車間的“智造”要求。自動裝配作業包括自動清洗、平衡、分選、裝入、聯接和檢測等,有時還包括成品包裝和一些輔助性的加工工序,單純購置機械臂無法實現整套流程。

隨著先進加工單元的上線,前段制造速度明顯高于后續裝配速度,通過使用裝配機械臂、自動化專機、軟件系統等一系列智能設備集成,不僅解放了車間勞動力,尤其是提高了質量與效率。機械聽命于電腦,不會因人工的疲勞度、疏忽、熟練度等因素而對產品有所影響。在北鋼聯所承接的T/R殼體自動化車間技改前后,工程師曾做過粗算統計,在一些典型產品的生產中,部件裝配所需時間,占據產品總制造時間的一半;而在北鋼聯對車間改造后,加工單元已實現無人化管理,清洗、裝配均由機械自動化完成,高素質的工程師在中控室便可隨時監控生產情況,產品裝配時長僅占原來的15%,并解放75名車工、鉗工等各類勞動單元。

公司新聞

公司新聞 行業新聞

行業新聞 常見問題

常見問題 技術指導

技術指導

公司簡介

公司簡介 企業文化

企業文化 廠房車間

廠房車間 資質榮譽

資質榮譽 加入揚天

加入揚天